Rührreibgeschweißte Aluminium-Tailored-Blanks werden nach der Umformung als Mitteltunnelschließbleche im Audi R8 eingebaut. Dabei weist der Schweißnahtbereich eine mit dem Werkstoff vergleichbare Festigkeit auf. Der geringe Verzug, die hohe Maßhaltigkeit sowie die porenfreie und dichte Schweißnaht vereinfachen die Montage. So entfällt beispielsweise zusätzlicher Abdichtungsaufwand.

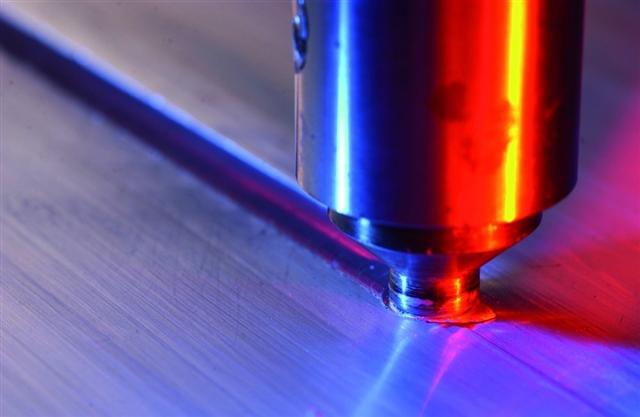

Bild:1 Beim Rührreibschweißen erwärmt ein rotierendes Werkzeug den Werkstoff.

Der Sportwagen R8 von Audi zeichnet sich neben dem Mittelmotorkonzept, der aus dem Rennsport übernommenen Direkteinspritzung sowie einem neuartigen Dämpfungssystem vor allem durch die noch konsequentere Verwendung von Aluminium aus. Der Audi Space Frame − eine feste, steife und zugleich leichte Aluminiumrahmenstruktur mit integrierten mittragenden Aluminiumblechen − ist ein vorläufiger Höhepunkt in der erfolgreichen Geschichte des Audi-Aluminium- und Leichtbauzentrums in Neckarsulm.

Rührreibgeschweißte Aluminiumbleche sparen Werkstoffkosten und Gewicht

Neue Fertigungstechniken und Produktionsverfahren weist der Sportwagen auch in unsichtbaren Details auf. Als weltweit erstes Serienstraßenfahrzeug verfügt er über rührreibgeschweißte Aluminium-Tailored-Blanks, die nach der Umformung als Mitteltunnelschließbleche in das Fahrzeug eingebaut werden. Die von der Riftec GmbH in Serie rührreibgeschweißten Aluminiumbleche (Bild 1) passen genau in das Audi-R8-Gesamtkonzept, das mit innovativen Produktionsverfahren Werkstoffkosten und Gewicht sparen, gleichzeitig aber auch sehr hohe Sicherheit und sportliches Fahrverhalten bieten will.

Mit Tailored Blanks werden die gewünschten Eigenschaften von Blechbauteilen maßgeschneidert. Dickere Bleche oder höhere Festigkeiten werden nur in den Bereichen vorgesehen, wo sie erforderlich sind. Durch diese Vorgehensweise können Leichtbaustrukturen kostengünstiger und leichter hergestellt werden.

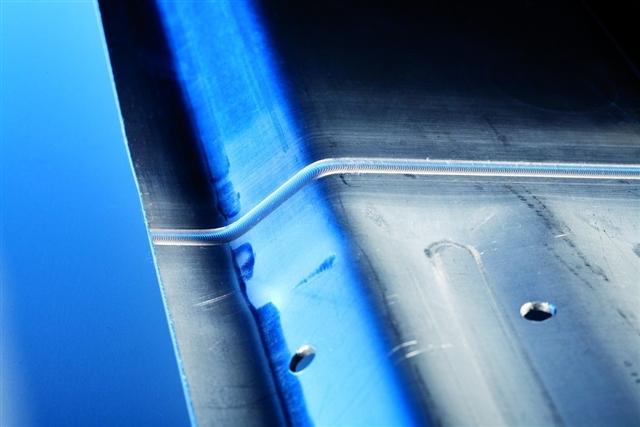

Besonders gut gelingt durch Rührreibschweißen, bei optimierter Prozessführung, das Herstellen eines harmonischen Übergangs zwischen den Blechdicken. Eine Seite, die Wurzelseite der Schweißnaht, ist dabei vollständig eben. Die so geschweißten Bleche sind im Zusammenspiel mit den guten Verformungseigenschaften der Verbindungen besonders zur Umformung nach dem Schweißen geeignet (Bild 2).

Bild 2

Tailored Blanks reduzieren Materialeinsatz

Bei den im Audi R8 eingesetzten Mitteltunnelschließblechen wird Aluminium EN AW-6181 im Zustand T4 eingesetzt. Die Materialstärken der einzelnen Platinenteile betragen 1,7 und 2,4 mm. Die Stoßkante wird auf einer Länge von 240 mm rührreibgeschweißt. Durch die Tailored Blanks liegt die Ersparnis im Materialeinsatz über 20% im Vergleich zu einer Lösung aus konstanter Blechstärke. Im Fahrzeug beträgt die Gewichtseinsparung durch den Einsatz der Tailored Blanks etwa 1 kg.

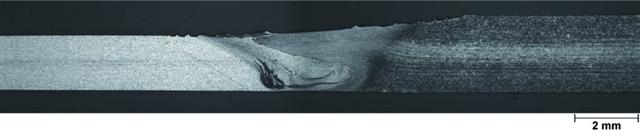

Dabei weist der Schweißnahtbereich durch metallurgische und geometrische Verhältnisse eine mit dem dünnen Werkstoff vergleichbare Festigkeit auf (Bild 3). Dies ist relevant, weil die Bauteile in einem crashbeanspruchten Bereich eingebaut werden. Der geringe Verzug, die hohe Maßhaltigkeit sowie die porenfreie und dichte Schweißnaht führen in der Montage zu Vereinfachungen. So entfällt beispielsweise zusätzlicher Abdichtungsaufwand.

Das Rührreibschweißwerkzeug besteht aus einer Schweißschulter mit 10 mm Durchmesser und einem Schweißstift mit einem mittleren Durchmesser von 3,7 mm. Sowohl die Schulterfläche als auch der Schweißstift sind mit einer prozessunterstützenden Profilierung ver-sehen. Alle Schweißparameter und das Schweißwerkzeug sind für den Werkstoff sowie den Dickensprung optimal aufeinander abgestimmt.

Bild 3

Basis der Rührreibschweißanlage ist ein Bearbeitungszentrum

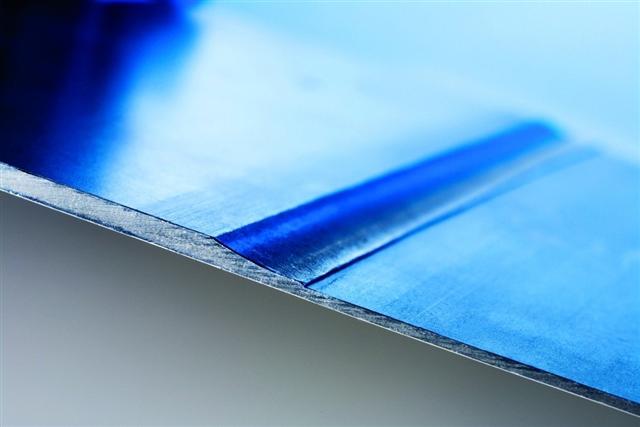

Die Tailored Blanks werden auf einer Rührreibschweißanlage auf Basis eines Tricept-9000-Bearbeitungszentrums gefügt (Bild 4). Diese einzigartige Rührreibschweißanlage wird seit der Inbetriebnahme im November 2005 für Entwicklungsarbeiten sowie in der Einzelstück- und Serienfertigung eingesetzt.

Im Vergleich zu seinen Vorgängermodellen bietet der Tricept 9000 erheblich mehr Kraft und Steifigkeit. Ein enormer Vorteil für die Anwendung beim Rührreibschweißen, weil dies mehr Prozesssicherheit garantiert und gleichzeitig höhere Einschweißtiefen ermöglicht.

Roboter für das Rührreibschweißen modifiziert

Riftec hat den Roboter, der von einer Siemens Sinumerik 840D gesteuert wird, speziell für die Anwendung des Rührreibschweißens in Hard- und Software modifiziert und den Arbeitsbereich der Schweißanlage im Vergleich zu seinen Vorgängern auf 2700 mm × 3000 mm × 900 mm erhöht. Damit können auch große Volumen- und Flächenbauteile bearbeitet werden. Außerdem ist mit dem Tricept 9000 eine Teilung des Arbeitsraums in eine Bearbeitungs- und eine Rüststation möglich.

Bei der Konzeption und Auslegung der Rührreibschweißanlage wurde zudem sehr viel Wert auf ein Maximum an Flexibilität gelegt. Mit der Schweißanlage können Bauteile in einer Aufspannung geschweißt und mechanisch bearbeitet werden.

Möglichkeiten zum Werkzeugwechsel bewirken dabei optimale Produktionsabläufe. Dabei wurden neben Tailored Blanks beispielsweise komplexe Bauteile mit dreidimensionalem Nahtverlauf oder auch dickwandige Bauteile mit einer Wandstärke von über 20 mm verschweißt. Die größten Serienbauteile, die die Produktion bei Riftec regelmäßig verlassen, haben eine Größe von 2500 mm × 4500 mm.

Bild 4

Bild 5

Quelle: http://www.maschinenmarkt.vogel.de

Auch zu sehen im Video von Kabel , über die Produktion des Audi R8

http://www.kabeleins.de/auto/videos/sonstiges/artikel/11032/

Die Alukarosserie des Audi R8 gibt es

hier zu sehen